Trình tự thiết kế khuôn ép nhựa

14-02-2019 / (7170 lượt xem) Để đủ điều kiện thiết kế một bộ khuôn, nhà thiết kế cần đảm bảo có bộ máy tính đồ họa, được cài phần mêm cad cam. Các phần mềm cad cam như Unigraphic, Cimatron, Pro engineer, Catia. Dưới đây là trình tự khi thiết kế một bộ khuôn ép nhựa, từ lúc tiếp nhận thông tin khách hàng đến thời điểm xuất bản vẽ gia công, chế tạo và dữ liệu 3D.

I. Tiếp nhận thông tin khách hàng

Khi khách hàng đưa ra yêu cầu thiết kế một bộ khuôn ép nhựa, bạn cần có các thông tin cụ thể sau đây:

Bản vẽ sản phẩm : Chi tiết càng đảm bảo độ chính xác bản vẽ càng chi tiết, nếu sản phẩm quá phức tạp cần có dữ liệu 3D của khách hàng để không bị sai xót trong quá trình thiết kế.

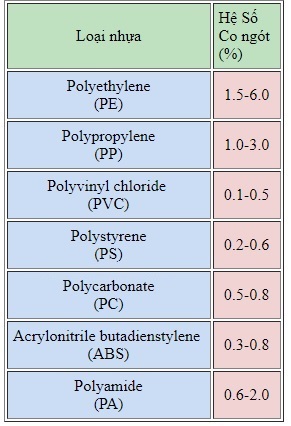

Vật liệu nhựa: Vật liệu nhựa sản phẩm rất quan trọng, và tính toán độ co ngót của nhựa ảnh hướng nhiều đến kích thước sản phẩm.

Độ co ngót của vật liệu nhựa

Thông tin máy ép nhựa: Tính toán nhu cầu của khách hàng, và các máy ép nhựa mà khách hàng đang có để lựa chọn máy ép nhựa cho phù hợp.

Giá thành khuôn: Tùy theo nhu cầu của khách hàng mà có cách làm khuôn giá thành đắt hoặc rẻ, một bộ khuôn tiêu chuẩn JIS cần đảm bảo độ chính xác cũng như chất lượng tốt, thời gian bảo hành cao, do vậy vật liệu, linh kiện khuôn mẫu trong khuôn cũng là loại tốt nhất trên thị trường. Với bộ khuôn chất lượng thường, người thiết kế có thể chọn vật liệu thường, linh kiện khuôn mẫu đài loan những vẫn đảm bảo được độ chính xác của khuôn.

II. Xem xét trước khi tiến hành làm khuôn.

Máy ép: Tính toán với khối lượng sản phẩm có phù hợp với máy ép mà khách hàng có hay không.

Tham khảo: Việc có kinh nghiệm thiết kế rồi là rất quan trọng với người thiết kế, nên tham khảo những sản phẩm có hình dạng tương tự để tránh có ý tưởng sai xót trong quá trình thiết kế khuôn.

Báo Giá: Để đảm bảo giữa 2 bên cần báo giá , trao đổi trước với khách hàng trước khi tiết hành làm khuôn, như vật liệu lõi khuôn, vật liệu vỏ khuôn, kích thước dự kiến, linh kiện khuôn mẫu, số sản phẩm trên khuôn …

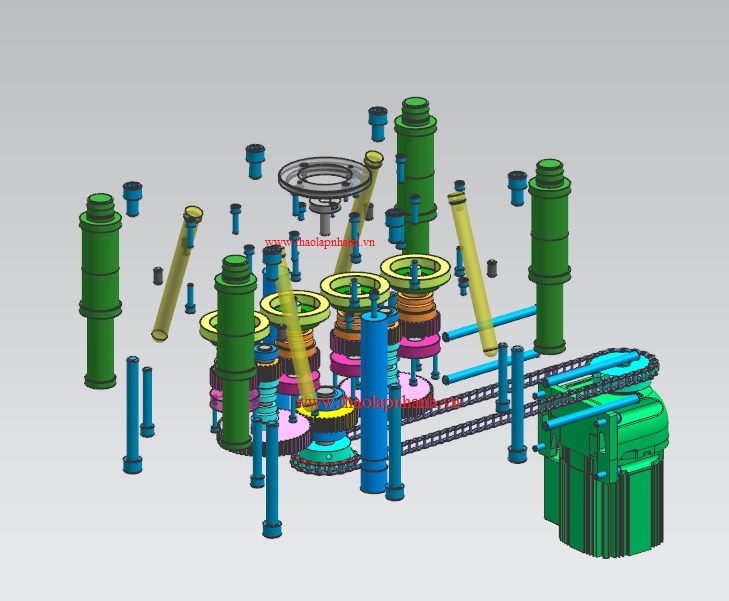

Linh kiện khuôn mẫu

Phân tích dòng chảy: Với một sản phẩm phức tạp, dễ bị cong méo . Cần phân tích dòng chảy trước khi tiến hành thiết kế, để tránh những hiện tượng cong vênh.

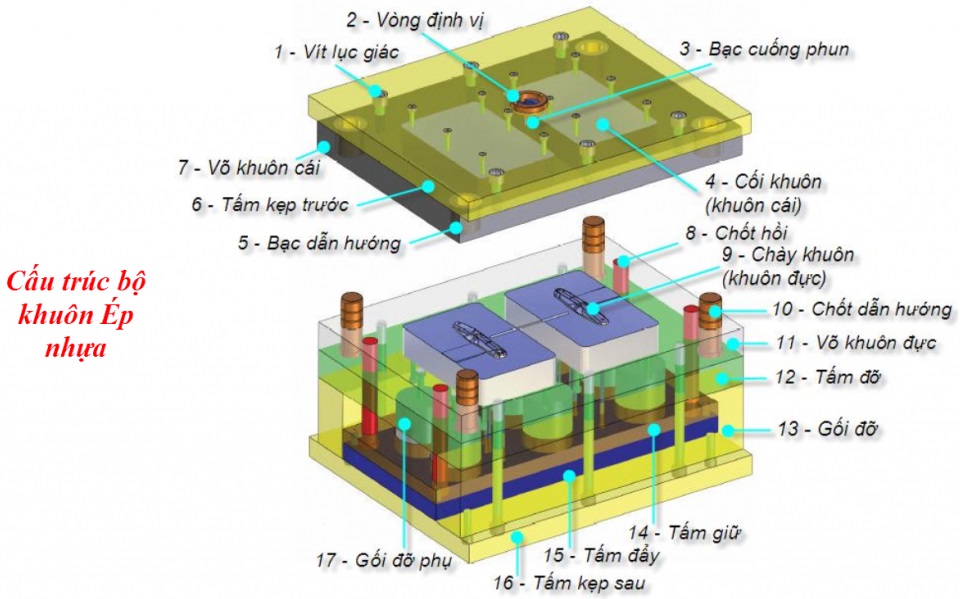

III. Chế tạo bản vẽ cấu tạo.

Bản vẽ cấu tạo: Cần xuất bản vẽ cấu tạo bộ khuôn cho khách hàng trước khi gia công, đặt hàng vỏ khuôn, đặt hàng linh kiện khuôn mẫu.

Làm rõ nội dung bản thông số kỹ thuật từ khách hàng, như kích thước khuôn, kết cấu khuôn khi đóng mở, các linh kiện khuôn mẫu trong khuôn hoạt động.

Nếu khách hàng chưa rõ ràng, cần thiết phải trình cho khách hàng xem dữ liệu 3D của bộ khuôn.

IV. Chế tạo bản vẽ gia công.

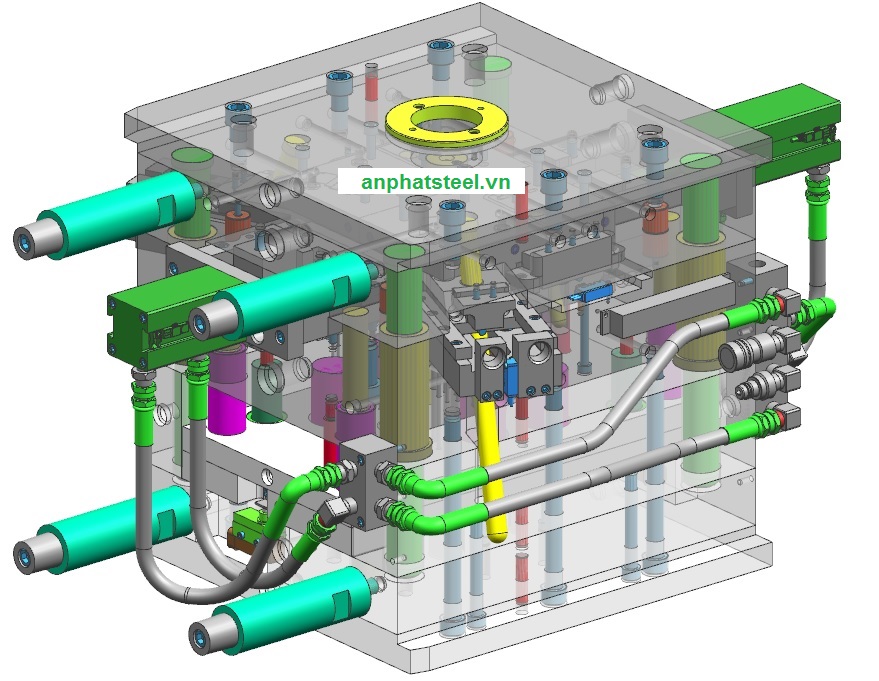

Dữ liệu 3D: Cần xây dựng giữ liệu 3D trên các phần mềm cad cam. Dữ liệu 3D phải đầy đủ vỏ khuôn, lòng lõi khuôn, linh kiện khuôn mẫu, đặc biêt chú ý cách quản lý dữ liệu khuôn để tránh bị nhầm lẫn, sai hỏng trong quá trình lưu trữ.

Dữ liệu 3D bộ khuôn ép nhựa

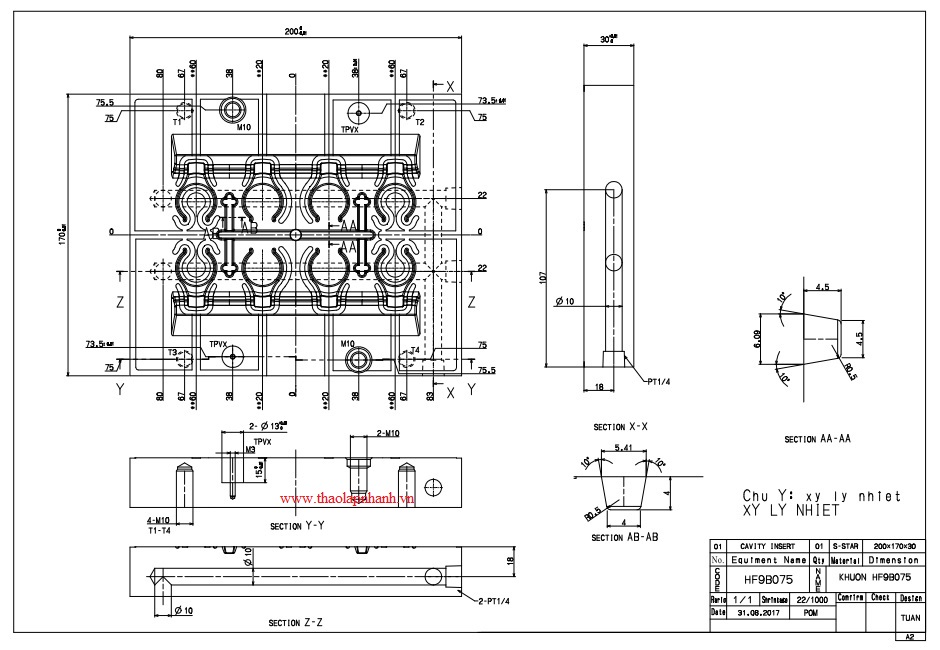

Tạo bản vẽ gia công: Từ dữ liệu 3D đã có, tạo ra bản vẽ gia công của từng bộ phận trên khuôn, bản vẽ gia công cần đầy đủ các thông số kỹ thuật như vật liệu , kích thước, dung sai, tiêu chuẩn đánh giá kiểm tra.

Bản vẽ gia công

V. Tiến Hành Họp Chất Vấn

Cần đầy hợp đầy đủ các bộ phận thiết kế, gia công, lắp ráp, đánh bóng, thiết bị .. để tiến hành chất vấn , đặt câu hỏi về bộ khuôn.

Xem xét bản vẽ xem bộ khuôn có khả năng gia công , lắp ráp có khả thi không, cần gì để cải tiến hơn , linh kiện khuôn mẫu đặt mua ở đâu, thời gian về bao lâu, để đảm bảo lắp ráp khuôn.

VI. Tiến Hành Chế Tạo Khuôn.

Vỏ Khuôn: Để cho năng suốt, nên tiến hành đặt vỏ khuôn bên ngoài, cty chuyên làm vỏ khuôn nổi tiếng như Futaba

Linh Kiện: Đặt linh kiện khuôn mẫu để thời gian về kịp ngày lắp ráp, trên dữ liệu 3D quản lý linh kiện khuôn mẫu chặt chẽ để tránh đặt bị thiếu, gây ảnh hưởng đến tiến độ làm khuôn.

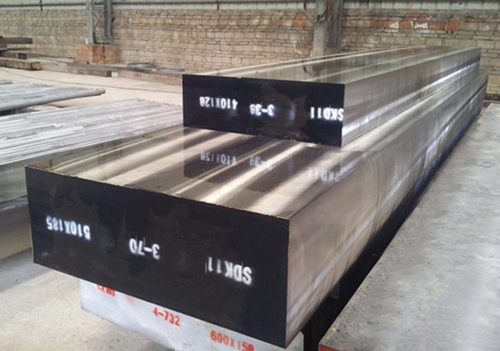

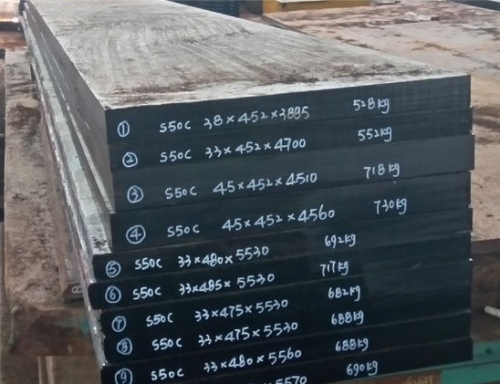

Thép : Tiến hành đặt kích thước phôi, cần chú ý kích thước phôi to hơn kích thước thực tế của chi tiết gia công, để tránh bị hụt khi gia công thô.

Xuất bản vẽ: Chuyển bản vẽ gia công xuống xưởng để tiến hành gia công.

Đường chạy dao CAM: Chuyển giữ liệu 3D cuối cùng cho bộ phận cad để tiến hành lập trình đường chạy dao.

VII. Theo Dõi Tiến Độ Và Kiểm Tra Khuôn.

Cần theo sát tiến độ để đảm báo kế hoạch gia công, lắp ráp đúng tiến độ đã đưa ra.

-

13793 lượt xemCách xử lý nhiệt trên kim loại phổ biến ngày nay

-

2836 lượt xemThép carbon S45C và công dụng

-

7171 lượt xemTrình tự thiết kế khuôn ép nhựa

-

5178 lượt xemTìm hiểu về thép khuôn mẫu S15C, S45C, S50C, S55C, và S60C

-

5020 lượt xemNguyên nhân gây mài mòn khuôn mẫu và cách khắc phục

-

11004 lượt xemTìm hiểu về phương pháp gia công dập nóng

-

4067 lượt xemMác thép và thành phần hóa học tương ứng

-

5871 lượt xemTìm hiểu tổng quan về các loại thép làm khuôn dập, đúc nóng

-

7016 lượt xemBảng tra độ cứng HRC - HRB - HB - HV của kim loại,thép

-

4922 lượt xemCách nào để chọn phần mềm thiết kế khuôn nhựa tốt nhất?

-

3852 lượt xemkhuôn mẫu được chế tạo bằng cách nào ?

-

3581 lượt xemLàm cách để chọn thép khuôn mẫu giúp tăng tuổi thọ khuôn ?